راهنمای انتخاب|خرید دستگاه برش پلاسما

-

ارسال شده توسط

مهدی محمدیان

- 0 دیدگاهها

مقدمه راهنمای خرید دستگاه برش پلاسما

مزایا و معایب و مقایسه برشکاری پلاسما

سلام به شما . اگر بخواهیم به مزیت های اصلی برشکاری پلاسما در زیر اشاره ای داشته باشیم ، میتوان گفت در مقایسه با برش هوا گاز از کیفیت و سرعت برش بیشتری برخوردار بوده و همچنین بر خلاف هوا برش توانایی برش آلیاژ های استیل ، آلومینیوم و منیزیم را نیز داراست .

از طرفی از ذکر این نکته نباید غافل ماند که هزینه راه اندازی آن از فرایند برش هوا گاز بیشتر بوده اما خوشبختانه به گاز سوختنی نیاز ندارد و ماده مصرفی آن همان هوای اطراف ماست که میتواند توسط یک کمپرسور به سر تورچ برشکاری انتقال پیدا کند . پس در فرایند برش پلاسما شما دیگر به کپسول های اکسی استیلن و کپسول اکسیژن هیچ نیازی ندارید .

از طرفی در مقایسه با برش لیزر علی الخصوص در برشکاری ضخامت های بالا ، از نظر هزینه راه اندازی بسیار بسیار به صرفه تر میباشد . البته در نظر داشته باشید در مقایسه با برش لیزر دارای دوضعف جدی است .

نقاط ضعف برش پلاسما

- اینکه در ضخامت های بالا در حدود 30 میلیمتر و بالاتر ، لبه برش در مقطع خود صاف نیست و همواره در نزدیک سطح پایین ورق حالت لاله ای به خود میگیرد .واضح تر بگوییم ، شکل لبه برش ، به شکل قوس پلاسما ایجاد میشود که البته با کمی سنگ زنی این عیب برطرف خواهد شد . قطعات مصرفی این فرایند بازرسی و تعویض دائم میخوان و از عیوب دیگه فرایند میشه به صدای زیاد برشش اشاره کرد .

با علم به مطالب نوشته شده در بالا در ابتدا میتونید تصمیم بگیرید از کدام فرایند برشکاری برای مجموعه تولیدیتون استفاده کنید . اما چنانچه فرایند برش پلاسما رو اتخاب کرده باشید احتمالا سوال اصلی شما اینه که دستگاه چند آمپر بخریم ؟ هواخنک بخریم یا آبخنک ؟ ترانسی بخریم یا اینورتری ؟ و از این دست سوالات …

توی این مقاله به وضوح میخوایم در همین مورد صحبت کنیم با ما همراه باشید

با علم به مطالب نوشته شده در بالا در ابتدا میتونید تصمیم بگیرید از کدام فرایند برشکاری برای مجموعه تولیدیتون استفاده کنید . اما چنانچه فرایند برش پلاسما رو اتخاب کرده باشید احتمالا سوال اصلی شما اینه که دستگاه چند آمپر بخریم ؟ هواخنک بخریم یا آبخنک ؟ ترانسی بخریم یا اینورتری ؟ و از این دست سوالات …

توی این مقاله به وضوح میخوایم در همین مورد صحبت کنیم با ما همراه باشید

نکته اول انتخاب خرید دستگاه برش پلاسما

انتخاب توان و آمپر مناسب برشکاری

جدی ترین سوالی که در ابتدا در ذهن صنعتگران و نفرات خرید کارخانجات ممکن است ایجاد شود اینست که دستگاهی که میخریم چند آمپر باید خروجی داشته باشد ؟

برای این سوال اولا نکات زیر را مد نظر قرار دهید .

1-حداکثر ضخامت برش مورد نیاز شما چند میلیمتر میباشد ؟

2- در طول روز ، چند دقیقه میخواهیم با آن حداکثر ضخامت مورد نظر کار کنیم ؟

3- متداول ترین ضخامت ورقی که برش میزنیم چند میلیمتر میباشد ؟

با پاسخ دادن به این سوالات میتوان توان مناسب یک دستگاه متناسب با کار مجموعه تولیدی را به دست آورد .

به طور کلی انتخاب آمپر برشکاری پلاسما یک فرمول طلایی دارد . ابتدا بدانید که ورق ضخامت 3 میلیمتر ، نیاز به جریان 20 آمپر داشته و به ازای هر 3 میلیمتر افزایش ضخامت ورق باید 10 آمپر به جریان خروجی خود اضافه کنیم .

به عنوان مثال اگر بخواهیم ورقی را با ضخامت 12 میلیمتر برش بزنیم ، میدانیم که :

(3*3)+3 = 3+9 =12

طبق متن بالا ، 3 میلمتر اول که با رنگ نارنجی نشان داده شده نیاز به 20 آمپر داشته و به ازای هر 3 میلیمتر افزایش ضخامت 10 آمپر باید جریان را افزایش دهیم . یعنی

50=(10*3)+20

چرا دیوتی سایکل 100 درصد ؟ چون فرض شده ورق 30 میلیمتر به صورت دائم در طول شبانه روز برش میخورد .

زمانیکه گفته میشود دستگاهی در جریان خروجی 100 آمپر ، دیوتی سایکل 100 درصد دارد ، به این معنیست که آن دستگاه با جریان 100 آمپر و پایین تر از آن قادر است فعالیت کند و آسیبی نبیند . اما هر چه جریان خروجی از 100 آمپر فراتر رود ، دیوتی سایکل دستگاه کاهش میابد .

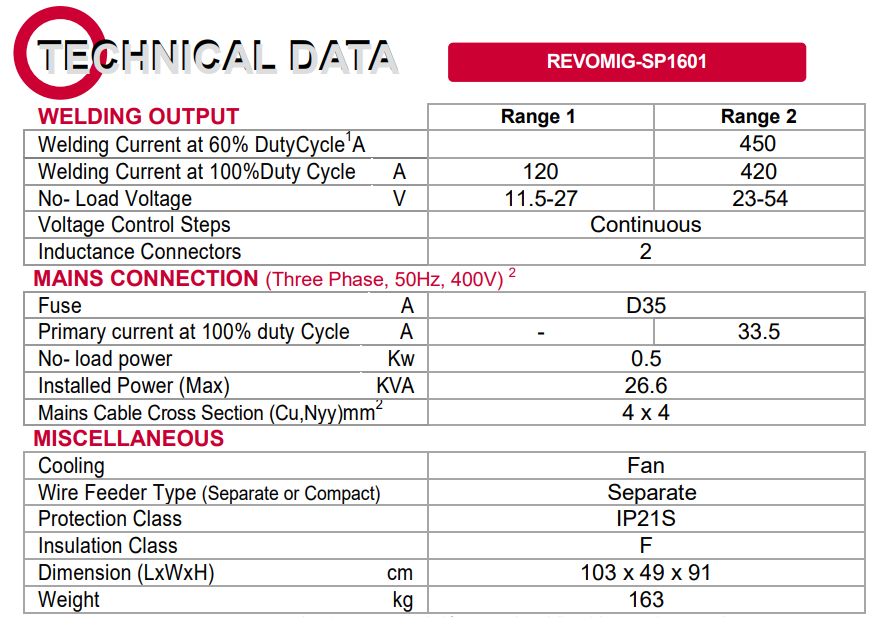

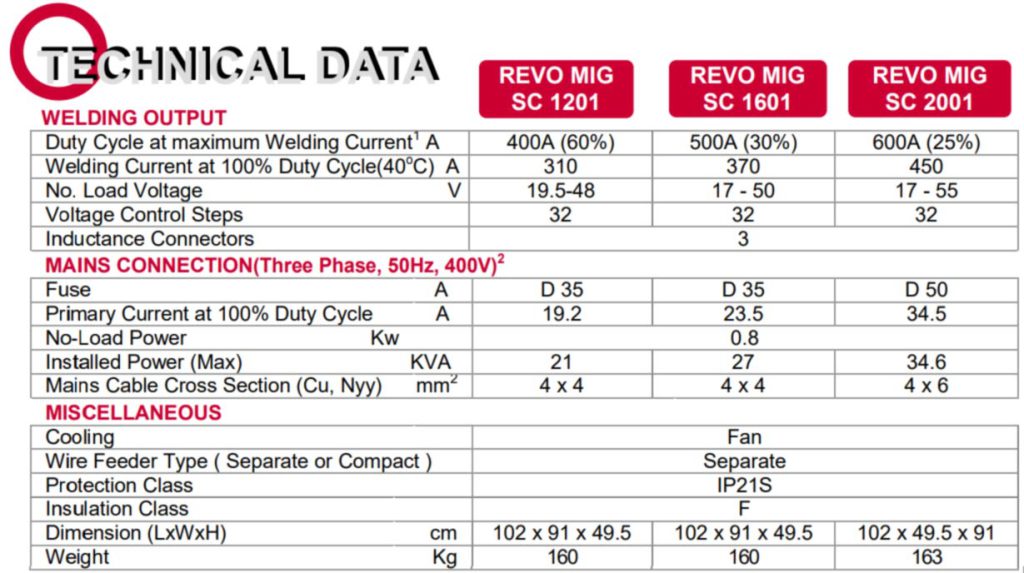

به عنوان مثال ، جدول مشخصات دستگاه PARS CUT 150T را مشاهده مینمایید . اگر به اعداد اشاره شده در مستطیل های زرد رنگ دقت کنید به وضوح بیان شده : در حداکثر جریان خروجی دستگاه یعنی 150 آمپر ، دیوتی سایکل دستگاه ، 50 درصد است . یعنی در هر ده دقیقه ، فقط 5 دقیقه میتوان با دستگاه کار کرد و پنج دقیقه بعدی دستگاه باید در حالت روشن استراحت داشته باشد . اما با همین دستگاه چنانچه در آمپر های 115 و کمتر کار کنیم حتی اگر شبانه روز هم دستگاه فعال باشد هیچ آسیبی به سیستم وارد نمیشود .

نکته دوم | خرید دستگاه برش پلاسما آبخنک یا هواخنک؟؟

دستگاه برش پلاسما آبخنک یا هواخنک؟؟

به صورت صحیح و واضح ، کسانی که مدت زمان برشکاری طولانی مدت ندارند ، یعنی به صورت کلی هر چند دقیقه یکبار تنها چند ثانیه با دستگاه کار میکنند یا هر یکساعت یا هر نیم ساعت در حد دو دقیقه با دستگاه کار میکنند ، اصلا احتیاج به دستگاه آبخنک ندارند . البته باید مد نظر داشته باشند که تورچ مورد استفاده به اندازه کافی ظرفیت آمپر خروجی دستگاه را داشته باشد .

کسانی که دائما قصد کار کشیدن از دستگاه را دارند اگر بالای 90 یا 100 آمپر کار میکنند ، نیاز به دستگاه آبخنک دارند اما زیر 90 آمپر ، نیاز به دستگاه آبخنک نیست . در نظر داشته باشید در شهر های گرم و شرجی کشور حتی در جریان های 70 آمپر به بالا از یونیت و تورچ آبخنک استفاده شود .

میدانید که آبخنک یا هواخنک بودن اصلا هیچ ربطی به دستگاه نداشته و تنها بر روی عمر تورچ اثر گذار خواهد بود . دستگاه هایی که اشتباها آبخنک نامیده میشوند ، خود توسط فن و هوا خنک میشوند و تنها دارای یک واحد خنک کننده رادیاتوری هستند که وظیفه جلوگیری از گرم شدن بیش از حد تورچ را بر عهده دارد. .

نکته سوم | خرید دستگاه برش پلاسما اینورتری یا ترانسی ؟؟

دستگاه برش پلاسما اینورتری یا ترانسی ؟؟

طبق تحقیقات ، دستگاه های های ترانسی ، از نظر عمر مزیت خاصی نسبت به اینورتری ها ندارند . اینورتر ها مصرف برق کمتری داشته و از وزن بسیار بسیار کمتری برخوردارند . از طرفی دستگاه های اینورتری در بازار ایران دارای آپشن hf میباشند در حالی که دستگاه های ترانسی در حال حاضر نیاز به یک پارت تکمیلی دارند تا آپشن hf به آنها اضافه شود اضافه کردن این پارت تکمیلی در حال حاضر یعنی امروز به تاریخ 18بهمن 1401 ، حدودا 4 میلیون تومان هزینه در بر دارد . دستگاه های مخصوص کار با cnc ، تنها مشخصه شان همین داشتن آپشن hf میباشد . در نظر داشته باشید چنانچه میخواهید با استفاده از cnc برش پلاسما انجام دهید ،تورچ مورد استفاده شما حتما باید از نوع اتومات باشد .

با این حال بنا بر تجربه شخصی ، پیشنهاد ما در آب و هوای گرم و شرجی جنوب ، استفاده از دستگاه های ترانسی میباشد . اما در آب و هوای شهر های معمولی استفاده از اینورتر نیز منعی ندارد .

ذکر چند مثال در خرید دستگاه برش پلاسما

چند مثال در انتخاب دستگاه برش پلاسما

دستگاه برش پلاسما در ضخامت های زیر 10 میلیمتر

دستگاه های 40 آمپر و 50 آمپر تنها مخصوص مصارف خانگی میباشند . چنین دستگاه هایی در دل خود معمولا داراییک کمپرسور کوچک بوده که میتواند در حد قابل قبول هوای مورد نیاز را برای شما تامین کند . با این حال توقع برش ورق های بالای 5 میلیمتر را به صورت دائم و با عمر زیاد از چنین دستگاه هایی نداشته باشید . این دستگاه ها فقط و فقط مخصوص کار های بسار جزیی و آسان طراحی شده اند . فروش این تیپ دستگاه در فروشگاه بردیا الکترود به دلایلی متوقف شده است .

چنانچه برای کارگاه خود قصد برش دائم ورق هایی با حداکثر ضخامت 10 میلیمتر را دارید ، مدل دستگاه های زیر به شما پیشنهاد میشود

در رابطه با دستگاه های توصیه شده بالا چند نکته باید ذکر شود .

- دستگاه CUT 120C ایران ترانس گزینه مناسب و مطمئنی برای این رنج ضخامت بوده و حتی تا ضخامت های بالاتر را نیز به صورت دائم جوابگوست . قابلیت نصب روی cnc را داشته و تا حداکثر ضخامت 30 میلیمتر را برای شما میتواند برش دهد .

- تمامی دستگاههای بالا دارای آپشن شروع بدون تماس یعنی HF بوده و قابلیت نصب بر روی دستگاه CNC را دارند .

دستگاه برش پلاسما در ضخامت های بین 10 تا 15 میلیمتر

اگر سر و کار شما با ورق های 10 تا 15 میلیمتر به صورت دائم میباشد ، میتوانید باز هم از خرید دستگاه های آبخنک صرف نظر کرده و با خرید دستگاه های هواخنک ذکر شده در بالا ، از هزینه های خرید خود بکاهید .

دستگاه برش پلاسما در ضخامت های بین 15 و 20

چنانچه قصد برش دائم ضخامت های 15 تا 20 میلی متر را دارید دستگاه های زیر پیشنهاد میشود .

دستگاه برش پلاسما 130 آمپر گام الکتریک مدل PARS CUT SC131

97822000 تومان توماندستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TW

163987000 تومان توماندستگاه برش پلاسما 150 آمپر گام الکتریک مدل PARS CUT 150T

121557000 تومان توماندستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TW

163987000 تومان توماندستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TW

163987000 تومان توماندستگاه برش پلاسما 130 آمپر گام الکتریک مدل PARS CUT SC131

97822000 تومان توماندستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TW

163987000 تومان توماندستگاه برش پلاسما 150 آمپر گام الکتریک مدل PARS CUT 150T

121557000 تومان توماننکته بسیار مهم :

دستگاه ترانسی pars cut130 گام الکتریک در جریان خروجی 100 آمپر و اینورتر power cut 131 جوشا در جریان 115 آمپر دارای دیوتی سایکل 100 درصدی میباشند . همین امر باعث میشود حتی در دمای 40 درجه نیز دستگاه اول ( دستگاه ترانسی 130 آمپر گام الکتریک ) بتواند به صورت دائم ضخامت 25 میلی متر و دستگاه دوم ( اینورتر 130 آمپر جوشا ) نیز بتواند به صورت دائم ضخامت 30 میلیمتر را برش بزند . نکته مهم اما در اینجا الزام استفاده از یونیت آبخنک و تورچ آبخنک به همراه دستگاه میباشد . چرا که در ضخامت های بیشتر از 25میلیمتر ، جریان از حدی که تورچ هواخنک دارای عمر طولانی باشد خارج شده و دیگر تورچ هواخنک به خوبی کار نمیکند . در ضخامت های بالای 25 میلیمتر یعنی جریان های بیشتر از 90 آمپر ، خرید و استفاده از یونیت و تورچ آبخنک را به همراه این دستگاه ها فراموش نکنید .

نکته مهم دیگر

ممکن است در برخی شهر های جنوب کشور در فصل های گرم سال ، دما از 40 درجه سانتیگراد نیز بالاتر رود . در هنگام خرید اینورتر به این امر دقت کافی داشته باشید و همواره بدانید اگر دما از حد آزمایش دستگاه یعنی 40 درجه بالاتر رود ، باید جریان کمتری را برای دیوتی سایکل 100 درصد در نظر گرفت . به عنوان مثال اگر دستگاهی در 100 آمپر دیوتی سایکل 100 درصد دارد ، برای استفاده در مناطق جنوبی در فصل های گرم سال ، فقط در 80 آمپر میتوانید بر روی کار دائم دستگاه حساب باز کنید و گرنه طبیعتا دستگاه آسیب میبیند . و همچنین همانطور که عنوان شد بر حسب تجربه به یاد داشته باشید در مناطق جنوبی ، دستگاه های ترانسی کارکرد بهتری نسبت به اینورتر ها دارند .

دستگاه برش پلاسما در ضخامت های بین 20 و 30 میلیمتر

چنانچه قصد برش دائم ضخامت های 20 تا 30 میلی متر را دارید دستگاه های زیر پیشنهاد میشود . به یاد داشته باشید در این رنج ضخامت برش و ضخامتهای بالاتر ، حتما دستگاه دارای یونیت آبخنک باشد .

دستگاه برش پلاسما 130 آمپر گام الکتریک مدل PARS CUT SC131

97822000 تومان توماندستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TW

163987000 تومان توماندستگاه برش پلاسما 130 آمپر گام الکتریک مدل PARS CUT SC131

97822000 تومان توماندستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TW

163987000 تومان توماندستگاه برش پلاسما در ضخامت های بین 30 و 40 میلیمتر

چنانچه قصد برش دائم ضخامت های 30 تا 40 میلیمتر را دارید ، تنها پیشنهاد ما به شما ، دستگآه ترانسی 150 آمپر گام الکتریک ، مدل PARS CUT 150 TAW و دستگاه اینورتری 160 آمپر جوشا مدل power cut 161 آبخنک میباشد . هر دو این دستگاه ها قادرند جریان 150 آمپر را با دیوتی سایکل 100 درصد برای شما تامین نمایند .

مطالعه و دانلود کاتالوگ و دفترچه راهنمای دستگاه PARS CUT 150 TAW گام الکتریک

مطالعه و دانلود کاتالوگ و دفترچه راهنمای دستگاه power cut161ACNC جوشا

دستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TAW (CNC)

190254000 تومان توماندستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک

قابلیت برش انواع فلزات تا ضخامت 40 میلیمتر

ارسال رایگان

اعمال تخفیف در خرید حضوری

مشمول خدمات اصلی تیم بردیا الکترود

یکسال گارانتی+ده سال خدمات پس از فروش شرکتی

دستگاه برش پلاسما 150 آمپر آبخنک گام الکتریک مدل PARS CUT 150TAW (CNC)

برش ورق های فوق ضخیم

به منظور برش ورق های بسیار ضخیم دستگاه های زیر پیشنهاد میشود

دستگاه برش پلاسما ۴۰۰ آمپر کیلبرگ آلمانی مدل smart focus400

0 تومان توماندستگاه برش پلاسما ۴۰۰ آمپر کیلبرگ آلمان

قابلیت برش انواع فلزات صنعتی تا ضخامت 100 میلیمتر

ارسال رایگان

اعمال تخفیف در خرید حضوری

دارای گارانتی یکساله بردیا الکترود

مشمول خدمات اصلی تیم بردیا الکترود

دستگاه برش پلاسما ۴۰۰ آمپر راد الکتریک مدل CUT-400

925000000 تومان توماندستگاه برش پلاسما ۴۰۰ آمپر راد الکتریک

قابلیت برش انواع فلزات صنعتی تا ضخامت 100 میلیمتر

ارسال رایگان

اعمال تخفیف در خرید حضوری

مشمول خدمات اصلی تیم بردیا الکترود

دارای گارانتی 15 ماهه طلایی راد الکتریک

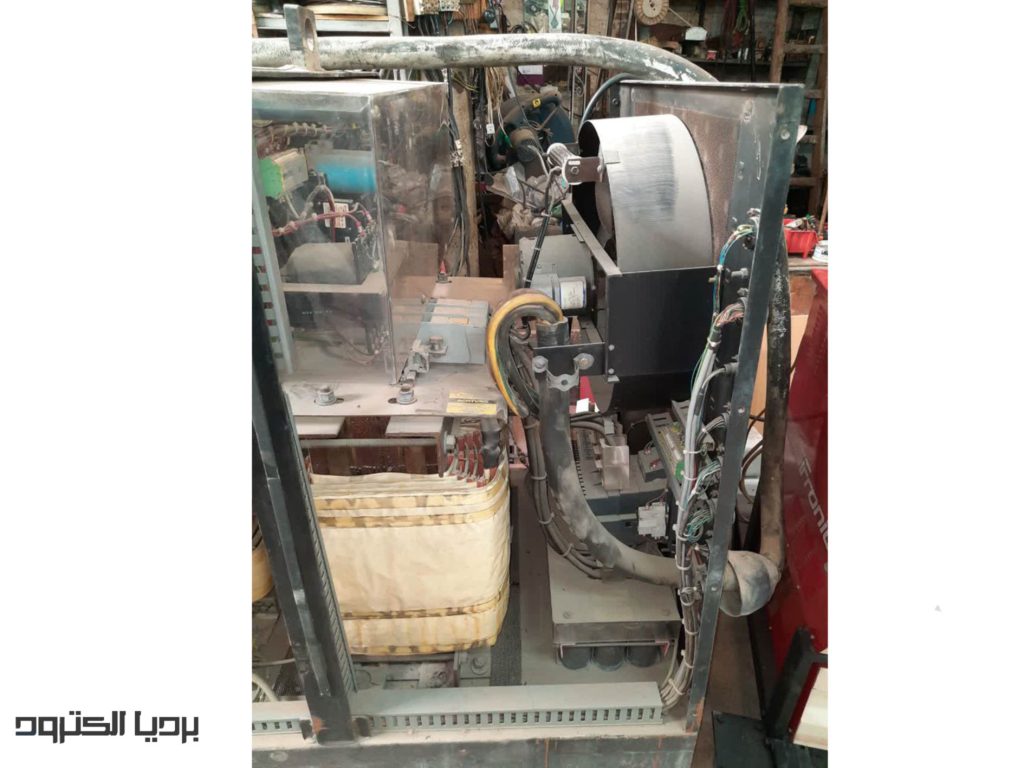

دستگاه 400 آمپر برش پلاسما مارک هایپرترم ( استوک )

1410000000 تومان توماندستگاه 400 آمپر برش پلاسما مارک هایپرترم ( استوک )

مدل ht400 استوک سالم

قابلیت برش انواع فلزات تا ضخامت 100 میلیمتر

ارسال رایگان

مشمول خدمات اصلی بردیا الکترود

اعمال تخفیف در خرید حضوری

تست در محل تحویل خریدار

پس از مطالعه دقیق مطالب این مقاله چنانچه سوالی داشته باشید میتوانید از طریق پلتفرم دیدگاه زیر مطرح کرده یا از طریق چت مخصوص وبسایت سوال خود را با ما مطرح نمایید . همچنین میتوانید از طریق راه های ارتباطی قید شده در صفحه تماس با ما ، با مجموعه بردیا الکترود در ارتباط باشید