پیشگفتار | مقایسه revo mig sc 2001 و Revo mig sp1601 از شرکت گام الکتریک

سلام به همه شما

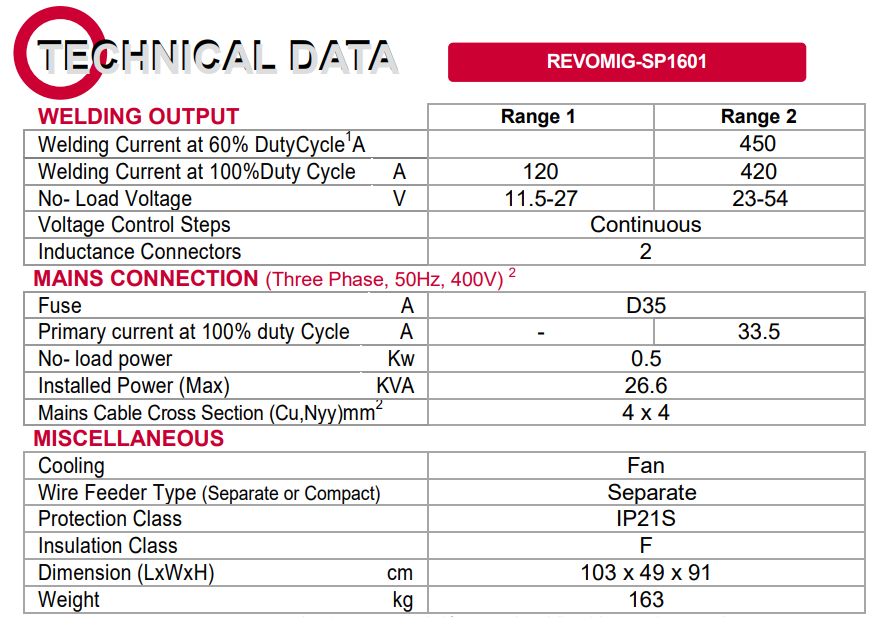

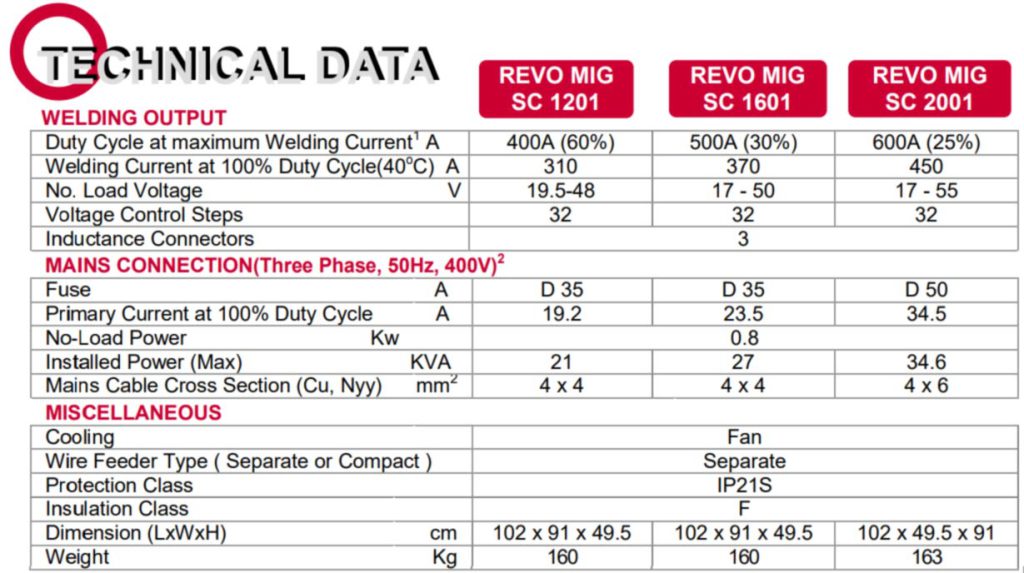

در این نوشته قصد داریم دو تا از پر فروش ترین دستگاه های میگ مگ ( co2 ) گام الکتریکو مورد بررسی قرار بدیم تا اولا با چشم باز تر خرید کنید و دوما یه نکته طلایی در آخر داریم که حتما به دردتون میخوره . پس تا انتها با ما همراه باشید . این دو دستگاه یعنی دستگاه های Revo mig sp1601 و Revo mig sc 2001 از جمله ترانس های میگ مگ شرکت گام الکتریک هستند که هم در مدل های آبخنک و هم در مدل های هواخنک به فروش میرسن . مدل های آبخنک و هواخنک هر دو دستگاه قیمت تقریبا یکسانی دارند و میشه گفت هر دو دستگاه برای کار های سنگین گزینه های مناسبی هستند .

تصویر نمای کلی دستگاه revo mig sp1601 گام الکتریک

تصویر نمای کلی دستگاه revo mig sc2001 گام الکتریک

تفاوت اول ....

در مرحله اول باید بدانید که حداکثر آمپر کاری دستگاه sc2001 ، جریان 600 آمپر بوده در حالی که sp1601 ، دارای حداکثر جریان 450 آمپر میباشد . دستگاه sc2001 ، در حداکثر جریان خود دارای دیوتی سایکل 25 درصد بوده و sp1601 در حداکثر جریان خود ، دارای دیوتی سایکل 60 درصد است . در همین جریان یعنی 450 آمپر ، دستگاه sc2001 ، 100 درصد دیوتی سایکل دارد . البته این به این معنی نیست که در سیکل کاری سنگین sp1601 کمبود توان داشته باشد اما میتوان گفت در سیکل های کاری سنگین طبیعتا انتظار عمر مفید بیشتری از دستگاه sc2001 میتوان داشت .

تفاوت دوم | تفاوت اصلی

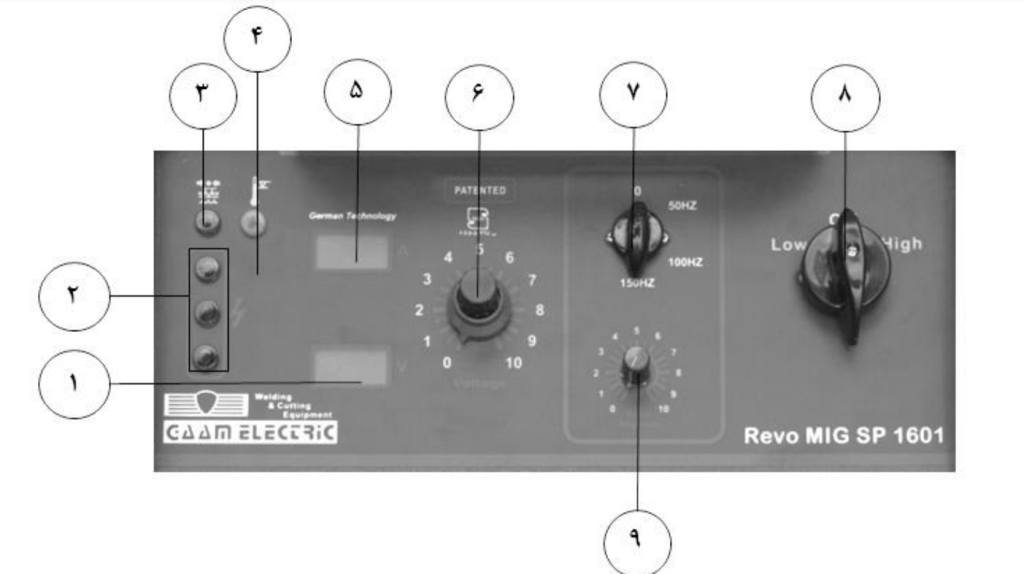

اگر به صفحه پنل هر دو دستگاه نگاهی بیندازید متوجه تفاوت در ظاهر و باطن دستگاه خواهید شد . در نظر اول باید گفت که تنظیم ولتاژ در sc2001 گسسته و در sp1601 به صورت پیوسته انجام میشود . همین امر باعث راحتی تنظیم ولتاژ مورد نظر در sp1601 میشود . از طرفی sp1601 قابلیت پالس زدن داشته که بسیار قابلیت مهمی به شمار میرود . اهمین این آپشن در این دستگاه همان نکته طلایی این مقاله میباشد .

پالس در جوشکاری میگ مگ دو کاربرد اصلی دارد .

1- در مورد اسپری که دارای حرارت ورودی بالا و سرعت بیشتر و کیفیت بسیار عالی است ، عملا جوشکاری حالت های عمودی و بالای سر غیر ممکن است . چرا که حرارت ورودی بالا منجر به سیالیت بسیار زیاد مذاب گردیده و از طرفی حجم مذاب جوش نیز در این حالت بسیار بالاست . نتیجه این دو عامل طبیعتا شره کردن جوش به پایین و عدم اتصال صحیح فلز پایه میباشد . اگر بتوانیم به شیوه ای حرارت ورودی را کمتر کنیم میتوانیم از شره کردن مذاب جلوگیری کنیم . اولین راهی که به نظر میرسد اینست که به جای استفاده از مود اسپری در جوشکاری ، مود اتصال کوتاه به کار ببریم که نیازمند آمپر و ولتاژ کمتری بوده و حرارت کمتری به قطعه کار وارد مینماید اما بدانید که این مود اولا دارای عیب شایعی به نام lof میباشد که اغلب جوشکاران را گرفتار میکند و ازطرفی سرعت جوشکاری نیز در این حالت نسبت به مود اسپری بسیار پایین میباشد . راه دومی که میتوان به کار برد اعمال پالس در قوس است . اگر ما به طور پیوسته آمپر و ولتاژ را بین مقدار اصلی و مقداری کمتر جا به جا کنیم ، حرارت ورودی را کاهش داده ایم و در عین حفظ سرعت بالا و کیفیت عالی مود اسپری از شره کردن آن در حالت های سقفی و عمودی جلوگیری کرده ایم . حالتی را فرض کنید که در یک کارگاه قرارست لوله هایی به هم دیگر یا به فلنج ها جوشکاری شود و به دلیل محدودیت های کارگاه نمیتوان لوله ها را به صورت عمود به یکدیگر اتصال داد یعنی حالت لوله ها قبل از جوشکاری باید موازی با زمین باشد . میدانید که در این حالت هم به پوزیشن تخت هم افقی هم عمودی و هم بالای سر کار میکنید و اصطلاحا به این پوزیشن 5G گفته میشود . در چنین مواردی در داخل کارگاه یا از جوشکاری تیگ استفاده میشود که عملا سرعت بسیار پایینی دارد ، یا جوشکاری الکترود دستی به کار برده میشود که به اندازه میگ مگ سرعت و کیفیت نداشته و دارای عیوب خاص خود میباشد . یا باید میگ مگ با مود اتصال کوتاه ایجاد کرد که احتمال بروز عیب LOF در آن بالاست و نسبت به مود اسپری سرعت بسیار پایین تری دارد . یا اینکه از اسپری پالس استفاده کنیم تا در کنار داشتن کیفیت بالا ، از شره کردن مذاب در پوزیشن بالای سر یعنی زیر لوله جلوگیری کنیم . به علاوه میتوان اشاره کرد که استفاده از لوله گردان ها مستلزم هزینه بسیار بالا بوده و جوشکاری زیرپودری نیز دارای دستگاه های گران قیمت تر و تجهیزات و راه اندازی پیچیده ای هستند . پس میتوان گفت در حالات خاصی واقعا آپشن پالس در میگ مگ ، آپشن کارآمدی است که دستگاه SP1601 دارای این آپشن بوده و میتوانید دامنه و فرکانس پالس را به حالت دلخواه مناسب تنظیم کنید .

2- در جوشکاری آلیاژ های آلومینوم ، در بعضی مواقع برخلاف میل باطنی اجبارا فلز پایه را باید پیشگرم کنیم . چرا که آلومینوم دارای ضریب انتقال حرارت بالا بوده و حرارت جوشکاری در کل قطعه پخش میشود . نتیجه چنین اتفاقی عدم اتصال صحیح آلیاژ پایه است که میتواند خسارت های جبران ناپذیری به قطعه و مجموعه وارد نماید . از طرفی پیشگرم کردن آلومینوم میتواند منجر به رسوب فاز های ناخواسته در آلومینوم شده و ترک گرم را به وجود بیاورد . در چنین مواردی شدیدا احساس میشود که کمتر شدن حرارت ورودی ، به جلوگیری از ترک گرم در آلومینوم پیشگرم شده کمک خواهد کرد . اگر مود اتصال کوتاه به کار ببریم باز با عیب LOF دست و پنجه نرم میکنیم مود اسپری نیز با احتمال قوی میتواند موجب شکل گیری ترک گرم شود . در چنین مواردی اسپری پالس دار باز هم راه چاره است که SP1601 دارای این آپشن بوده حال آنکه SC2001 از این آپشن بی بهره است .

حال که با مزیت پالس در میگ مگ آشنا شدید ، بد نیست با پنل این دستگاه و تنظیم سیستم پالس نیز آشنا شوید . شکل بالا پنل دستگاه sp1601 را به خوبی نشان میدهد . سلکتور شماره 7 فرکانس پالس را میتواند به مقادیر 50 پالس ، 100 پالس و 150 پالس بر ثانیه تغییر دهد . همچنین دامنه تنظیم پالس با ولوم شماره 9 قابل تنظیم است .