نکات جوشکاری چدن ها | پیشگفتار

چدن ، با ریز ساختار و فرمول آلیاژی خاص خودش یکی از سخت ترین آلیاژها از نظر جوشکاریه . اگر بعضی از آلیاژ ها نوشتن پروسه شون یا عملیات جوشکاریشون فقط سخته ، چدن از جمله آلیاژ های آهنی هست که هم طراحی پروسه و هم عملیات جوشکاریش واقعا سخته و میشه گفت کار هر کسی نیست .

توی سایت های مختلف که تشریف میبریم شاید چند تا نکته خوب در مورد جوش چدن گفته باشن اما هیچکدوم نیومدن خیلی کامل و موشکافانه موضوعو بررسی کنند . در ثانی نکته اصلی رو هم نگفتند اما ما قصد داریم اینجا به وضوح به این موارد اشاره کنیم .

برای درک بهتر موضوع شما اول باید در مورد چدن یه سری نکاتو بدونید تو این مقاله اولا یاد میگیرید که :

- چدن چیه ؟

- چند نوع چدن داریم ؟

- چرا جوشکاری چدن ها سخته ؟

- آیا جوشکاری همه چدن ها سخته یا فقط بعضی از چدن ها ؟

- و اینکه آیا چدنی هست که اصلا جوش پذیر نباشه ؟؟

تازه وقتی اینارو گفتیم نوبت به مطلب اصلی یعنی توضیح تکنیک ها میرسه تو این قسمت شما یاد میگیرید که :

- تکنیک جوش گرم توی جوشکاری چدن ها چیه ؟

- تکنیک جوشکاری سرد یعنی چی ؟

- کی از تکنیک جوش گرم استفاده کنیم و کی از تکنیک جوش سرد ؟

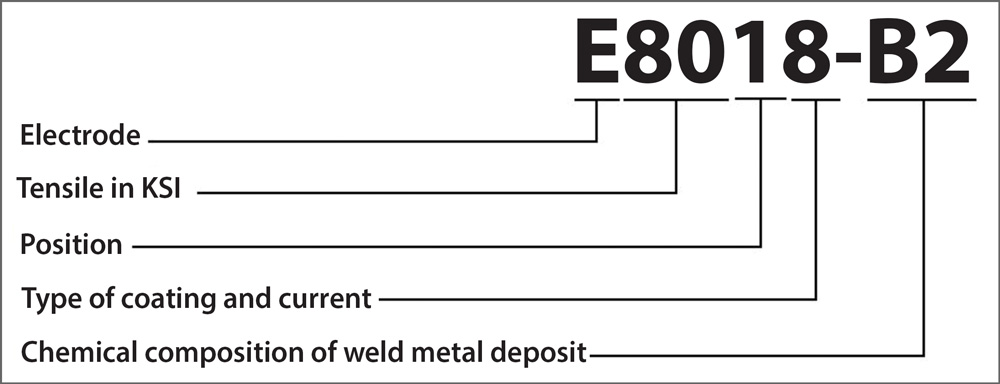

- چه الکترود و یا سیم جوشی انتخاب کنیم ؟

- کار های ریز تکمیلی که هم تو تکنیک جوش سرد و هم توی تکنیک جوش گرم باید انجام بدیم چیا هستن و به چه منظور انجام میشن .

در آخر میرسیم به بخش نهایی . تو این بخش به یه سری مطالب اشاره میکنیم که جایگزین جوشکاری هستند . مثل لحیم کاری یا مثل دوخت چدن . مقاله مفصل و مفیدیه پس تا آخرش همراهش باشین .

پیش زمینه | شناخت بهتر آلیاژ های چدنی

چدن چیه دقیقا ؟

خلاصه و قابل فهم بخوام بگم ، چدن یک نوع آلیاژ پایه آهنیه که به اندازه کافی روش کار نشده و میشه گفت ناخالصی هاش بیش از حد معمولن . یعنی وقتی سنگ آهن میاد توی کارخونه فولاد ، اگر فولاد ساز دنبال ساخت چدن باشه ، بعد از تصفیه اول ماده خامی که بهش داده شده دیگه عملیات تکمیلی سختگیرانه ای روی اون ماده انجام نمیده و همین میشه که ناخالصی چدن ها خیلی بیشتر از فولاد هاست و به همین علت چدن ها کلا از فولاد ها خیلی ارزون تر هستن . چون فرایند ساخت فولاد واقعا خیلی سخته و تخصص خودشو میخواد .

چرا انقدر دارم جزییاتی صحبت میکنم ؟ مگه لازمه ؟ مگه اومدیم دانشگاه ؟

در ادامه برا فهم بهتر میبینید که همه اینا لازم بوده و توی بخش کاربرد ها و روشها کاملا به کار میاد .

همینطور کلا بدونید به این خاطر فولاد های آلمانی و آمریکایی و … از فولاد های چینی و ایرانی با کیفیت تر هستن که بهتر تونستند عملیات تصفیه فولاد از عناصر مضر مثل گوگرد و فسفر رو انجام بدن . وجود این عناصر توی فولاد هر چی کمتر ، ارزش و کارایی فولاد بیشتر .

چرا میگیم چدن آلیاژ پایه آهنه ؟

چون که عنصر اصلی چدن ها ، عنصر آهنه . یعنی بیش از پنجاه درصد جرمی هر چدنو ، عنصر آهن تشکیل میده و تنها درصد های خیلی کمی به عناصر دیگه مثل کربن و منگنز و … میرسه

توجه کنید که آهن توی بازار به آلیاژ های فولادی گفته میشه که درصد بسیار کمی از عناصر آلیاژی داخلشون باشه ( فولاد های ساختمانی ) . یعنی حدود 98 تا 99 درصد این آلیاژها آهنه و بقیش عناصر دیگه . پس اینو بدونید آهن در حقیقت یک عنصره که نمادش Fe هست .

اینجوری بگم که تفاوت اصلی فولاد ها و چدن ها ، در حقیقت مثدار کربنشون هست . آلیاژهای آهنی که زیر 2 درصد کربن داشته باشن ، فولاد نام میگیرن و آلیاژ های آهنی که بالای 2 درصد کربن داشته باشن ، چدن نام میگیرن . حالا این وسط بین علما اختلاف هست که بعضیا میگن حد تعیین کننده 2 درصده و بعضیا دیگه میگن نه حد تعیین کننده 1.8 درصده . اما به صورت کلی بدونید که در نهایت رفتار آلیاژ برا ما مهمه . 90 درصد چدن ها درصد کربنشون حدودا بالای 3 درصده و 90 درصد فولاد ها هم درصد کرنشون زیر 1 درصده و فقط تعداد کمی آلیاژ وجود داره که درصد کربنش حول و حوش 1.8 تا 2 بچرخه که اصلا این آلیاژ ها مهم نیستند . در ادامه با دلیل میگیم چرا مهم نیستن .

چند نوع چدن داریم ؟

پر کاربردتربن انواع چدن شامل چدن های :

- خاکستری

- کروی

- چکش خوار

- سفید

هست . خیلی خلاصه از هر کدوم یه توضیح میگم و عکساشونو میارم :

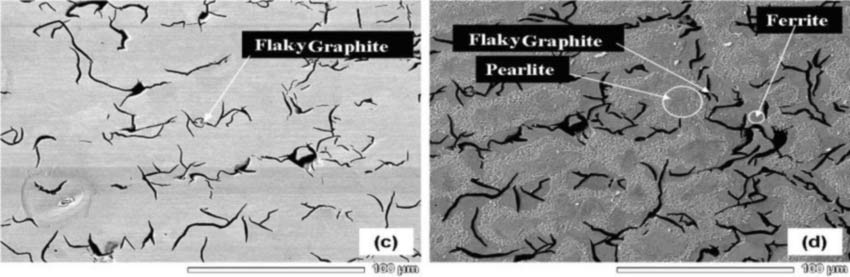

اولین مورد چدن خاکستری : چدن خاکستری با پروسه و فرمول آلیاژی خاص خودش ساخته میشه و به این خاطر بهش میگن چدن خاکستری که وقتی شکسته میشه مقطعش خاکستری رنگه . حالا ما از کجا بفهمیم قطعه چدن خاکستریه ؟ نمیتونیم هر قطعه رو بشکنیم و تشخیص بدیم ؟

این سوال خوبیه اگر میخواین بدون شکست قطعه بفهمین چدن از چه نوعیه میتونید بهش ضربه بزنید . اگر ضربه چکش درجا خفه شد ، اون چدن چدن خاکستری اما اگر ضربه چکش با یه صدای زنگ دار ادامه پیدا کرد قطعه بدونید اون چدن یا چدن کروی یا سفید یا چکشخوار هست . ذکر این نکته هم لازمه که چدن های کروی و چکشخوار باز هم تا یه حدی میتونند موج صدا رو در خودشون خفه کنند . اما چدن سفید چنین قابلیتی اصلا نداره .

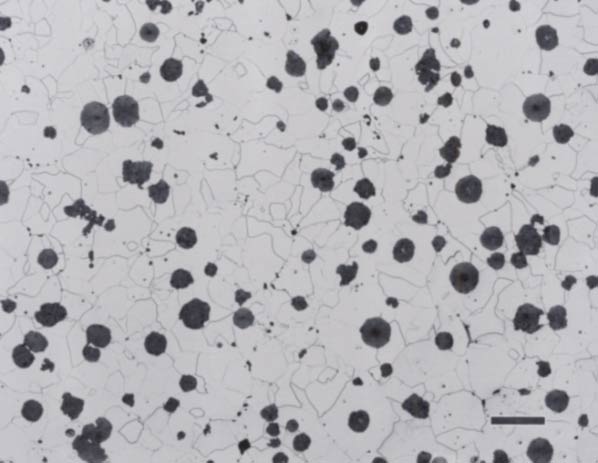

کربن زیاد توی چدن ها باعث میشه که ما یه فاز فریتی-پرلیتی نرم خالی از کربن داشته باشیم و یه منطقه خالص از کربن ( گرافیتی ) . یعنی این کربن ها به صورت جزیره جزیره توی فاز آهن تقریبا خالص وجود دارن . اما تو هر کدوم از انواع چدن ها شکل خاصی دارن . مثلا شکل گرافیت توی چدن خاکستری به صورت کرمی شکل و توی چدن های کروی به شکل گلوله هست . به شکلای زیر دقت کنید .

جالبه بدونید که همین فرم کرمی شکل گرافیت میتونه برا ما خاصیت های خیلی شگفت انگیزی داشته باشه .

- اینکه باعث دفع شدت صدا میشه . برا همینه که یکی از راه های تست چدن خاکستری ، صداست . اگر چدن خاکستری باشه صدا رو دفع میکنه .

- باعث میشه روغن بیشتری جذب این گرافیت ها بشه و توی سرویس به قطعه خاصیت خودروانکاری میده و از تخریب و سایش به طور کاملا محسوسی جلوگیری میکنه . البته روکش بابیت خیلی قوی تراین کار رو انجام میده .

- قابلیت ماشینکاریش بهتر میشه

- هر چند ریخته گری چدن ها کلا خیلی سخت نیست اما خب در بین چدن ها چدن خاکستری رخته گری راحت تری داره .

احتمالا الان میدونید چرا این آلیاژ برای بلوکه سیلندر انتخاب شده . چون صدا رو تا یه حدی میتونه خفه کنه . از طرفی ما توی سیلندر خاصیت خود روانکاری میخوایم و همچنین ریخته گری و قابلیت ماشینکاری مطلوب همه اون چیزاییه که ما برای ساخت سر سیلندر و بلوکه سیلندر بهش احتیاج داریم .

حالا وقتی شکل گرافیت از کرمی به گلوله ای ( کروی) تغییر پیدا میکنه دیگه خاصیت خودروانکاری و دفع صدا تا حد خیلی زیادی از دست میره و قابلیت ماشینکاری هم یه ذره دست خوش تغییرات میشه . اما خب چقرمگی ( مقاومت به ضربه ) خیلی بیشتر میشه . به این نوع چدن ، چدن داکتیل ، چدن کروی ، چدن اسفریکال گفته میشه . عکساشو توی تصویر زیر میتونید ببینید .

به دلیل همین مقاومت به ضربه بیشتری که داره معمولا جا هایی که هم میخوان ماده ارزون قیمت داشته باشن و همینطور یه آلیاژی که مقاومت به ضربه نسبتا خوبی داشته باشه ، چدن داکتیل یکی از گزینه هاست . مثلا بعضی از میل لنگ ها .

شک نکنید هیچکس نمیاد یه جسم تحت ضربه رو از جنس چدن خاکستری بسازه . چدن های چکش خوار و سفید هم اصلا برا این کار مناسب نیستن . اگر جایی بین خاکستری یا داکتیل بودن یه چدن شک کردید میتونید باز هم از آزمون ضربه استفاده کنید . حالا شاید بگید ما اصلا چرا باید نوع چدن رو تشخیص بدیم ؟ این موضوع هم در ادامه دلیلش مشخص میشه .

میمونه دو نوع چدن دیگه که در موردشون توضیح ندادیم .

چدن چکشخوار چدنیه که تحت ضربه تا حدی شکل میگیره . شکل زمینه اش تا حد زیادی شبیه به چدن کرویه با این تفاوت که شکل گرافیت هاش به جای کروی یه حالت برفکی داره . این چدن اصلا خواص شگفت انگیز چدن خاکستریو نداره و همینطور مقاومت به ضربه اش هم از چدن داکتیل کمتره . از عملیات حرارتی چدن های چکش خوار ما میتونیم چدن سفید بسازیم که یه ساختار بسیار ترد و شکننده داره و به این دلیل بهش میگن چدن سفید که وقتی شکسته میشه ، مقطعش سفید رنگه . به خاطر سختی بالاش هر جا که در عین داشتن سختی بالا قیمت خیلی پایین بخوایم میریم سراغ چدن سفید .

چرا جوشکاری چدن ها سخته ؟

گفتیم که چدن یه آلیاژ پایه آهنی هست که مقدار کربنش بیشتر از 2 درصد باشه . این مقدار زیاد کربن ، میتونه برای خواص مکانیکی ما مثل استحکام و مقاومت به ضربه خیلی خیلی مضر باشه مگر اینکه ما به علمی که داریم یه جوری کنترلش کنیم که نه تنها مضر نباشه بلکه برامون نقشهای خیلی خوبی هم بازی کنه .

اما چطوری ؟

ببینید وقتی ما داریم جوشکاری انجام میدیم عملا داریم یه بخشی از فلز پایه یعنی چدن رو ذوب میکنیم . چدن تا زمانی که به شکل مذاب هست همه چیزو تو خودش به راحتی حل میکنه اما وقتی کم کم دوباره سرد میشن و به حالت جامد در میان ، دیگه کربن تو ساختار حل نمیشه . حالا اتفاقی که خیلی جا ها بر اساس عدم آگاهی کافی میوفته اینه که در حین سرد شدن ، کربن میاد با عنصر آهن تشکیل پیوند میده و سمنتیت رو به وجود میاره که این سمنتیت خیلی ترد و شکننده هست . و در حقیقت توی جوشکاری صحیح چدن ها ما باید جلوی تشکیل سمنتیت توی فلز خود جوش و توی ناحیه haz رو بگیریم .

سختی کار ما هم دقیقا همینه . با اعمال یه سری ترفند ما از تشکیل فاز سخت سمنتیت جلوگیریمیکنیم و یه کاری میکنیم که کربن برا خودش گرافیت تشکیل بده و آهن هم برا خودش فاز نرم پرلیت یا فریت یا مخلوط این دو تا رو داشته باشه .

اما فقط این نیست . گفتیم از جمله خواص چدن ها علی الخصوص چدن خاکستری خاصیت خود روغن کاریه . . اون روغنی که توی گرافیت جذب شده و توی سرویس به سطح قطعه میاد و سایش رو میاره پایین ، توی جوشکاری برا ما مضر میشه . که باید این روغنو از بین ببریم اما اینجا دیگه تمیزکاری چدن با فولاد فرق داره . اینجا با استفاده از شعله باید سطح کارو تمیز کرد .

آیا جوشکاری همه چدن ها سخته ؟

آیا چدنی هست که کلا جوشکاریش غیر ممکن باشه ؟

جواب : بله جوشکاری همه چدن ها سخته و قلق و مراقبت و تجربه خیلی خیلی زیادی میخواد . اما خب اینو بدونید چدن سفید تحت هیچ شرایطی جوش پذیر نیست . با هیچ الکترودی نمیشه جوشش داد و به صورت کلی با هیچ سیاستی نمیشه باهاش کنار اومد . پس اگر بر اساس شواهد و قرائن فهمیدید که چدن سفید جلوتون گذاشتن اصلا قبول نکنید تعمیرش کنید . نه شدنیه نه ارزششو داره .

تکنیک ها و نکات جوشکاری چدن ها

مقدمه و نکته اصلی

اصلی ترین مطلب در مورد جوشکاری چدن اینه که یا باید رومی روم بود یا زنگی زنگ . اما اشتباهی که بعضیا میکنند اینه که اینطور عمل نمیکنند چون اطلاعات تو ذهنشون طبقه بندی نشده و فقط میخوان از یه سری دستوراتی که علتشو نمیدونند تبعیت کنند که نتیجه کار این میشه که فاز های شکننده در حجم زیاد توی ساختار به وجود میاد و جوش ترک میخوره .

ما برا جوشکاری چدن ها یا باید از تکنیک جوش سرد یا تکنیک جوش گرم استفاده کنیم . تکنیک جوش گرم با مجموعه دستورالعمل هاش مال خودشه و تکنیک جوش سرد هم مخصوص خودش . اگر هر کدوم از این تکنیک ها رو انتخاب کردید در ادامه هم باید بر اساس همون پیش برید نه اینکه کار های تکنیک جوش سرد رو قاطی عملیات تکنیک جوش گرم کنید . نکته اصلی دقیقا همینجاست . اما این دو تکنیک هر کدوم چطور اعمال میشن ؟

تکنیک جوش گرم

تو این تکنیک ما سعی داریم با اعمال گرمای زیاد ، جلوی سرد شدن سریع فلز جوش و منطقه haz رو بگیریم تا گرافیت فرصت کافی برای تشکیل شدن داشته باشه . اگر کربن ها فرصت کافی برای تشکیل گرافیت نداشته باشن خب با آهن ترکیب میشن و تشکیل سمنتیت و مارتنزیت پر کربن میدن که اصلا برا ما مطلوب نیست .

مفهومش به همین راحتی بود . اما چطوری گرمای ورودی رو ببریم بالا ؟؟

- قطعه رو تا حدود 250 درجه سانتیگراد پیشگرم کنیم و دمای بین پاسیش هم پایین نیاد .

- از الکترود های کوچیک مثل سایز2.5 استفاده نکنیم . برای الکترود سایز 3.25 هم در حدود جریان بالاش کار کنیم . یعنی مثلا اگر الکترود 1094Ni آما سایز 3.2 دارید ، میبینید که روی بسته الکترود نوشته جریان اعمالیبین 80 تا 110 آمپر باشه . اما خب به دلیل اینکه شما تکنیک جوش گرمو انتخاب کردید ، در آمپر های 100 تا 110 کار میکنید نه 80 . تا به این وسیله گرمای ورودی رو از طرف الکترود هم بیشتر کنیم .

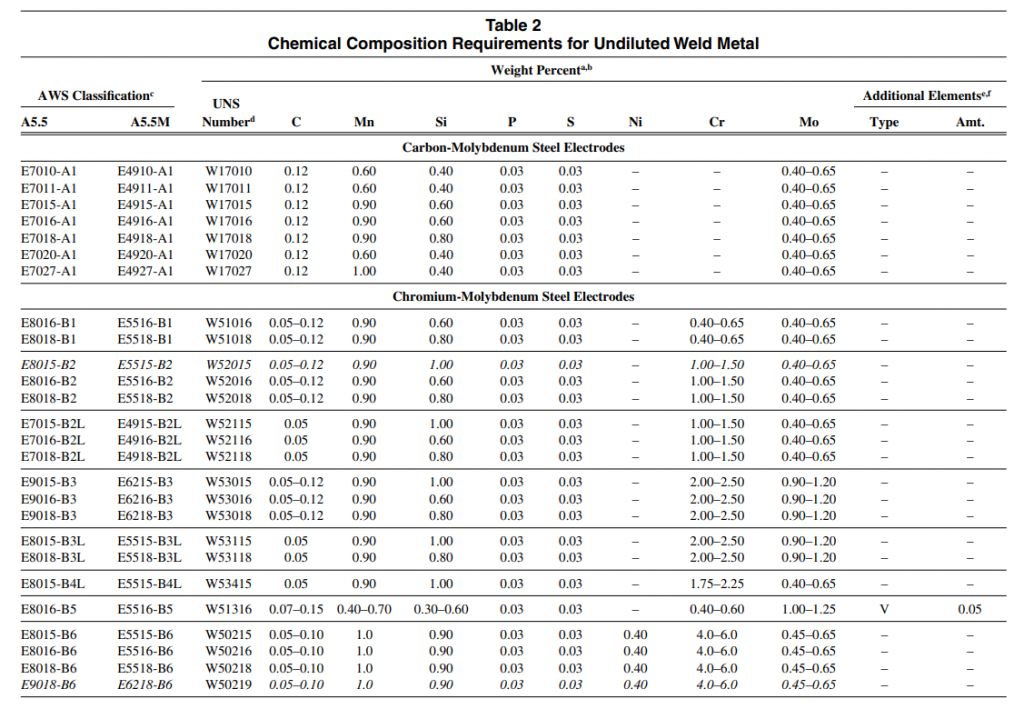

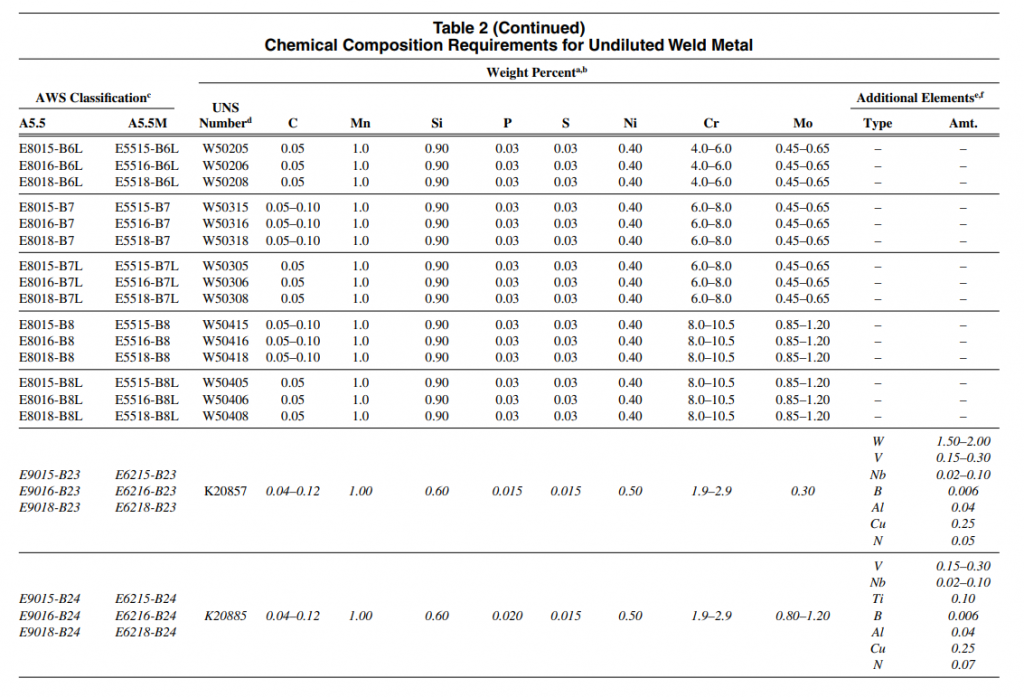

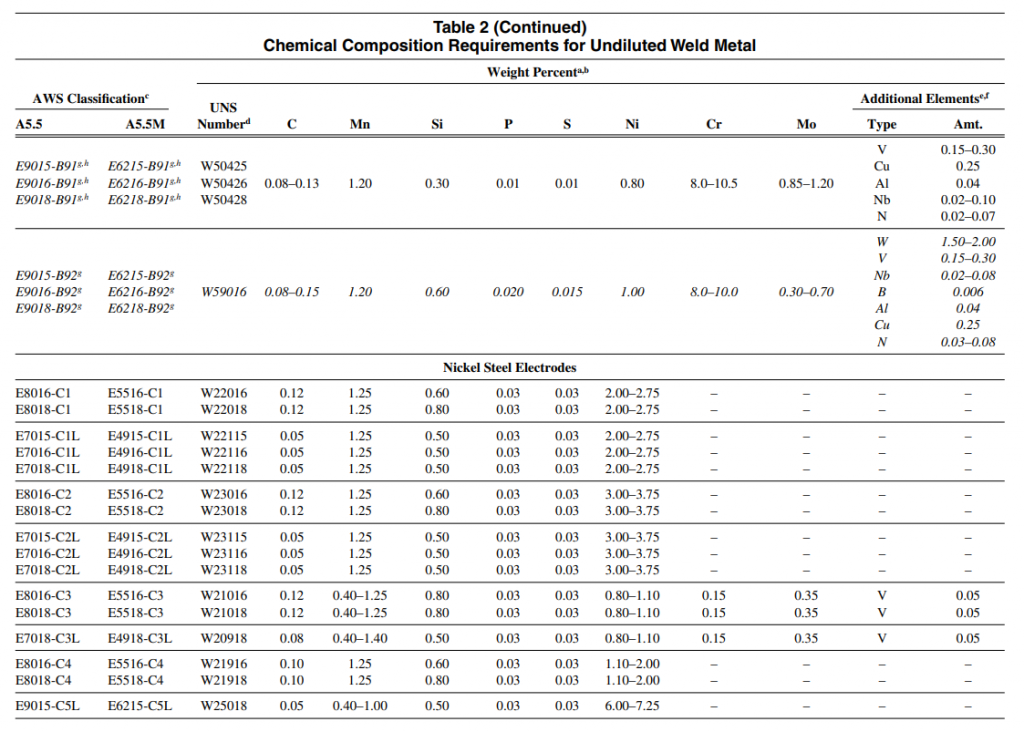

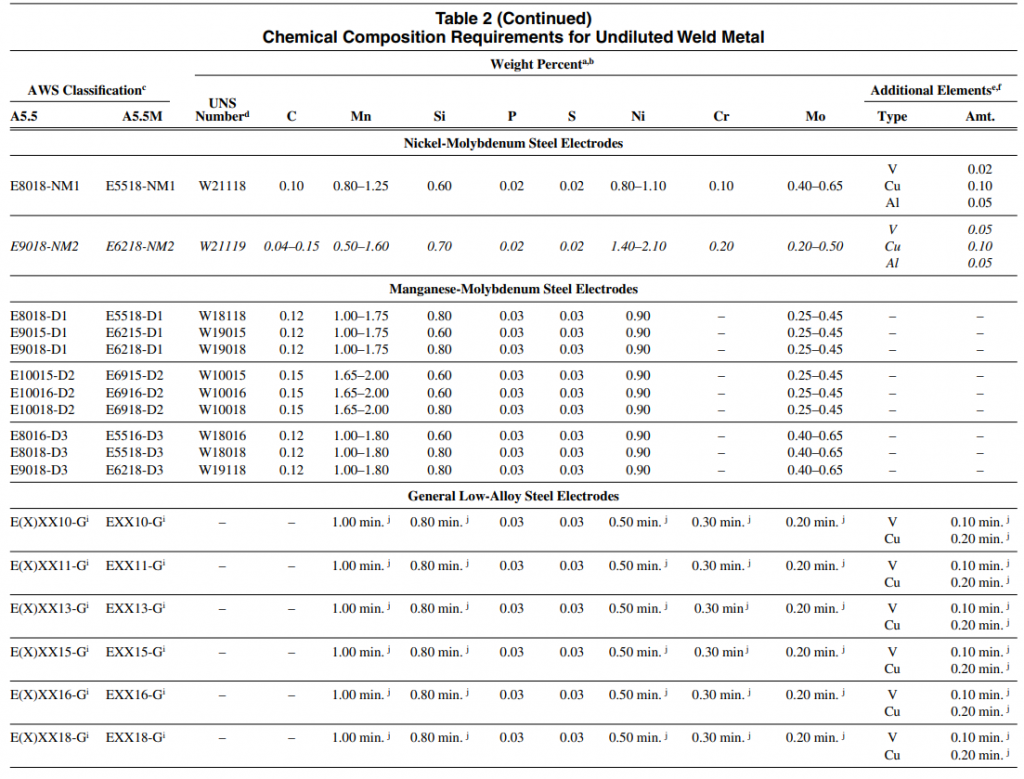

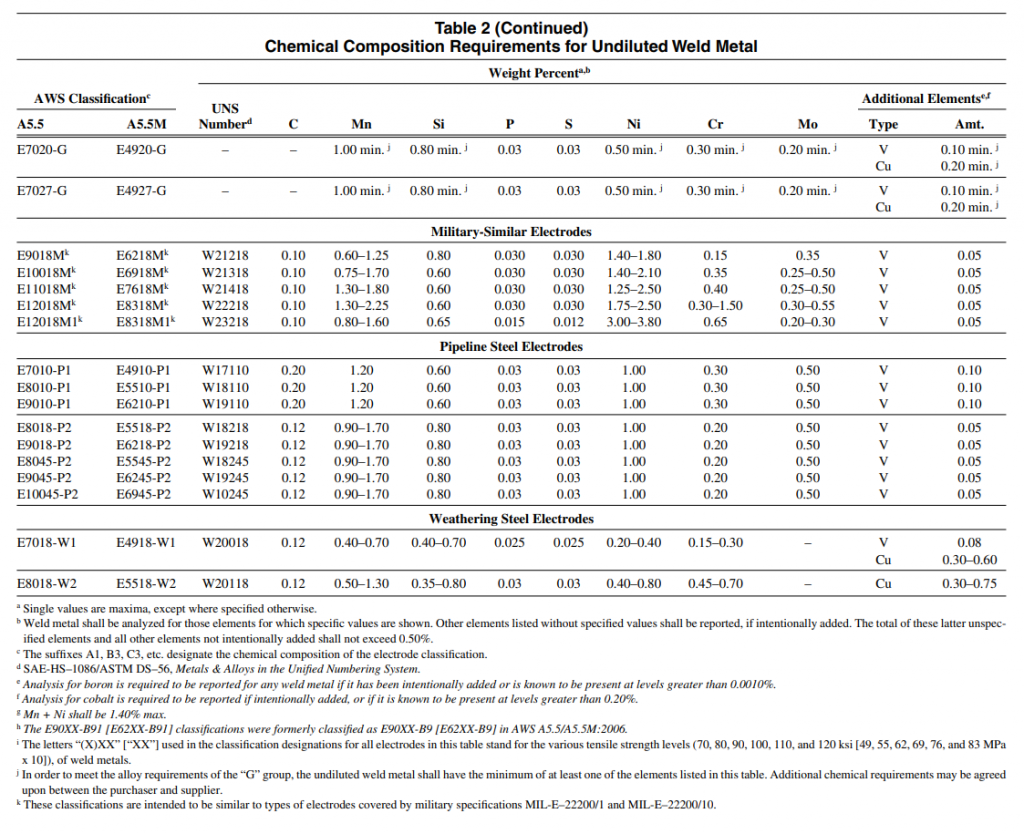

- تو این تکنیک میتونید از الکترود های فولادی مثل 7018 استفاده کنید اما پیشنهاد میکنم محض احتیاط از این کار خود داری کنید و الکترود نیکل به کار ببرید .

- کنترل سرعت سرد شدن فراموش نشه . یا باید توی کوره 250 درجه قرارش بدید و کوره رو خاموش کنید تا خیلی آروم آروم سرد بشه . یا باید زیر ماسه دفن کنید تا سریع توی هوا سرد نشه و فرصت کافی داشته باشه برا تشکیل گرافیت .

حالا کار اشتباهی که خیلیا انجام میدن اینه که میاند پیشگرم میکنند اما الکترود های سایز کوچیک با آمپر های کم انتخاب میکنند . یا اینکه پیشگرم میکنند اما پسگرم رو فراموش میکنند و این میشه که خب کاربید تشکیل میده و یا همون دم ترک میخوره یا عمر زیادی هم نمیکنه چون تنش پسماند فوق العاده بالایی توی قطعه ایجاد شده . برا همینه که میگم یا باید رومی روم باشید یا زنگی زنگ .

تکنیک جوش سرد

اما تکنیک جوش سرد چیه ؟

تو تکنیک جوش سرد ما سعی میکنیم اصلا مذابی به اون صورت تشکیل نشه که حین سرد شدنش کاربید تشکیل بشه . شاید پیش خودتون بگید خب اساس جوشکاری تشکیل مذابه … مگه میشه مذاب تشکیل نشه ؟

جواب : ما یه ناحیه فلز جوش داریم و ناحیه کناری یا اصطلاحا haz . توی تکنیک سرد ، همونطور که میدونید بالاخره خود فلز جوش اولش مذابه و به مرور زمان سرد میشه . اگر الکترود فولادی استفاده کنید ، در ناحیه مجاورت فلز جوش و فلز پایه ، یه ترکیبی مثل چدن سفید یا فولاد های ابزاری به وجود میاد با 1.5 تا 2 درصد کربن که فوق العاده تنش پسماند بالایی داره و احتمال ترک خوردنش بالاست .

اما چرا این ترکیب به وجود میاد ؟؟

تصور کنید دارید توی یه ناحیه ای چدن با 3.5 درصد کربن رو با الکترود فولادی با 0.1 درصد کربن مخلوط میکنید ( چیزی که واقعا تو جوشکاری اتفاق میوفته ) وقتی این دو تا مخلوط میشن ، حاصل کار میشه آلیاژی با 1.5 تا 2 درصد کربن که به شدت ترد و شکننده است .

خب پس چیکار کنیم ؟ نمیتونیم که جلو مخلوط شدن این دو تا رو بگیریم .

راهکارش فقط و فقط همینه که بیایم و الکترود نیکلی استفاده کنیم اما فقط در پاس اول . نیکل به خوبی با چدن سازگاره و به سریع سرد شدن هم حساس نیست . از طرفی مقاومت به ترک و ضربه رو توی کناره های جوش بالا میبره .

مسئله حوضچه جوش حل شد . فقط میمونه مسئله منطقه haz . برا haz هم باید کاری کنیم که اصلا مذابی تشکیل نشه که بخواد هنگام سرد شدن فاز ترد تشکیل بده . یعنی کاری میکنیم که اصلا انگار haz تقریبا هیچ حرارتی نمیبینه . اینجاست که تکنیک جوش سرد مطرح میشه . برا اجرای جوش سرد موارد زیر رو مد نظر قرار بدید :

- اصلا پیشگرم انجام ندید

- تا حد امکان ازالکترود های سایز 2.5 استفاده کنید و جریانو در حداقل ممکن قرار بدید تا گرمای زیادی به haz وارد نشه .

- پیوسته جوشکاری نکنید . جوشکاری باید مقطعی انجام بشه یعنی حدودا دو سانتی متر جوشکاری کنید و صبر کنید تا یه اندازه کافی سرد بشه طوری که با دست هم بتونید حوضچه جوش رو لمس کنید . این کار رو تا زمانی که جوشکاری تموم بشه ادامه بدید . در ضمن از الگو های زیگزاگی و مثلثی و … اصلا استفاده نکنید و سعی کنید جوشکاری روی یه خط صاف انجام بشه . حتی همین گرده های جوش کوچیکی که ایجاد میکنید بهتره از چند محل مختلف شروع بشن و در نهایت به هم برسن . یعنی حجم جوش رو توی یه ناحیه متمرکز نکنید .

- اگر از فرایند جوشکاری تیگ یا همون جوش آرگون استفاده میکنید ، پالس زدن هم میتونه خیلی به شما کمک کنه توی کمتر شدن حرارت ورودی . برای آموزش ولوم ها و مفهوم پالس زدن توی جوشکاری آرگون کلیک کنید .

- پسگرم هم اصلا توصیه نمیشه .

- تو این روش حتما باید از الکترود نیکلی استفاده کنید .

تکنیک جوش گرم یا سرد ؟

انتخاب بین این دو تا تکنیک همیشه هم اختیاری نیست دوستان . به عنوان مثال میگم اگر قطعه تون خیلی بزرگ باشه و کوره ای نداشته باشید که بتونید قطعه رو توش جا بدید خب ناچارا نمیتونید از تکنیک جوش گرم استفاده کنید . یا اینکه زمان کافی برای انجام عملیات جوش گرم ندارید خب در اینجور مواقع ناچارا باید برید سراغ جوش سرد .

اما یه نکته رو بدونید . اینکه اگر برای قطعه ای هم جوش سرد هم جوش گرم انجام پذیر باشه ، تکنیک جوش گرم ، بیشتر سلامت قطعه رو تضمین میکنه و ایمن تره . هر چند هزینه و زمان بیشتری هم لازم داره .

چه الکترودی مناسبه استفاده کنیم ؟

شدیدا توصیه میکنم از الکترود های فولادی در هر نوعش استفاده نکنید . الکترود های پایه نیکل که توی بازار به الکترود چدن معروفن گزینه های مناسبی هستند . حتی اگر میخواین هزینه هاتون پایین تر بیاد و ماشینکاری راحت تری داشته باشین ، پیشنهاد میکنم پاس اول رو حتما با الکترود های نیکلی جوش بزنید و پاس های بعدی با 7018 . البته به نحوی که مطمئن باشید الکترود فولادی 7018 به هیچ عنوان با چدن مخلوط نمیشن . با این کار جلوی تشکیل لایه سمی سمنتیت رو هم میگیرید .

نکته مهم اینجاست که اگر تکنیک جوش سرد رو انتخاب کردید ، ناچارا حتما باید از الکترود نیکلی استفاده کنید . باز هم برا کمتر شدن هزینه ها و افزایش قابلیت ماشین کاری پیشنهاد میکنم حداقل پاس های اول و دوم رو با الکترود نیکل جوشکاری کنید . اگر جوشکاری تیگ ( آرگون ) کار میکنید اون سیم جوش میتونه ER NiCrFe3 یا ERNiCrMo-3 یا حتی ERNiCrMo6 باشه .

البته منظور از پاس اول ، لایه های اوله . باید طوری نیکلو روی چدن لایه نشانی کنید که مطمئن باشید الکترود فولادی بعد از جوشکاری فقط روی نیکل میشینه و با چدن هیچ تماسی نداره .

نکته ای که تا الان ازش غافل شدم بگم اینه که اختلاف ضریب انبساط حرارتی بین نیکل و آهن توی تعمیر قطعاتی که مدام تحت گرم و سرد شدن هستند ممکنه کار دستتون بده . تو این موارد سعی کنید فقط لایه اولو از نیکل جوشکاری کنید و بقیشو الکترود فولادی به کار ببرید تا گرفتار این مشکل نشید .

عملیات تکمیلی بسیار مهم

چدن ها روغن رو در خودشون جذب میکنند . علی الخصوص چدن خاکستری اینکارو خیلی قوی انجام میده و همین امر باعث خاصیت خود روانکاری چدن میشه . قبلا هم اینو گفته بودیم اما مگه تو جوشکاری چه اهمیتی داره ؟

اهمیتش اینجاست که قبل از جوشکاری ما باید محل جوش رو با استون یا هر شوینده مناسبی از چربی و گرد و خاک ، تمیز کنیم . فولاد و بقیه آلیاژها رو میشه به این وسیله تمیز کرد اما چدن رو خیر .

برای تمیزکاری صحیح چدن به غیر از تمیزکاری با مواد حلال مثل استون باید روی محل جوشکاری رو با شعله بسوزونید . یعنی در حد چند ثانیه روی محل جوشکاری شعله باشه تا گرافیت ها و روغن هاش کاملا گرفته بشه و سوخته بشه و باز توصیه میشه با استون محل کار تمیز بشه . الان دیگه میشه گفت سطح کار آماده جوشکاری هست .

با همه این کار ها باز هم میشه گفت که ممکنه مقداری روغن توی سطح کار مونده باشه که توصیه میشه بعد از جوشکاری لایه اول ، به اندازه یک الی دو میلیمتر روی لایه اول رو سنگ بزنیم تا آثار مک های احتمالی از بین بره و بعد از اون شروع کنیم به جوشکاری کردن . چون پاس های بعدی دیگه با روغن محبوس شده دست و پنجه نرم نمیکنند دیگه لازم نیست روشون سنگ زنی انجام بشه .

یادتون باشه که این اعمال شعله برای سوزوندن چربی های باقیمونده ، حسابش از پیشگرم جداست . یعنی شما چه بخواین پیش گرم کنید چه نخواین پیشگرم کنید ، باید این شعله رو به منظور سوزوندن چربی اعمال کنید . و همینطور بدونید که پیشگرم کردن اصلا جایگزین مناسبی برای شعله نیست . یعنی اگر پیشگرم کردید و دیدید سهوا یا عمدا قبل از تمیزکاری ، تمیزکاری به وسیله شعله و استون انجام نشده باید صبر کنید قطعه خنک بشه تا تمیز کاری سه مرحله ای انجام بشه .

دومین مورد اینکه بعد از جوشکاری علی الخصوص توی تکنیک سرد ، یه تنش پسماند کششی توی قطعه ایجاد شده که برای ما میتونه خطر ناک باشه . به همین منظور میان و با ضربات آروم چکش ، تنش پسماندو از بین میبرن تا توی سیکل های ضربه ای یا دمایی بعد از تعمیر به اندازه کافی عمر داشته باشه . این ضربات چکش مخصوص خودشو داره و باید به صورت ملایم و متوسط اعمال بشه . ضربات سنگین نتیجه عکس دارن .

نکته مهم در همین مورد اینه که بعضا برای از بین بردن مک ها میان و چکش کاری میکنن که اصلا پیشنهاد نمیشه چون اثر عکس داره . یادتون باشه ضربات چکشی نه تنها مک رو از بین نمیبرن بلکه باعث وخیم تر شدنش میشن . برای از بین بردن مک بهتره تمیز کاری رو بهتر انجام بدید و مهارتتونو ببرید بالا نه اینکه با چکش سعی در حذف صورت مسئله داشته باشید

گزینه های جایگزین جوشکاری

رایج ترین گزینه جایگزین جوشکاری ، لحیمکاری برنج هست . کار خیلی راحتیه اما ممکنه عواقب بدی داشته باشه . چرا ؟ به دلایل زیر

- چدن و برنج به شدت با هم اختلاف انبساط حرارتی دارن . پس تو قطعاتی که دائم تحت گرم و سرد شدن هستند اصلا توصیه نمیشه استفاده کنید . الیته این مشکل شامل نیکل هم میشه . برا همین پیشنهاد میشه فقط لایه اول از الکترود نیکل استفاده بشه ولایه های بعدی الکترود های فولادی باشن تا اختلاف خیلی زیادی توی ضریب انبساط حرارتی به وجود نیاد . چون اختلاف ضریب انبساط حرارتی توی سیکل های گرم و سرد شدن موجب پیدایش ترک ناگهانی میشه .

- این دو آلیاژ ، بسیار بسیار با هم اختلاف پتانسیل الکتریکی دارن و توی محیط های خورنده ، آلیاژ برنج قطب مثبت و چدن قطب منفی میشه و خوردگی گالوانیک به وجود میاد . حتی خود برنج در محیط های خورنده میتونه دچار روی زدگی بشه و اصطلاحا الیاژ پوک بشه . براهمین پیشنهاد میشه در اینجور مواقع ، ناحیه ای که جوشکاری شده توسط یه ماده عایق مثل چسب یا رزین تا چند سانتی متری اطرافش خیلی قوی پوشونده بشه تا از خوردگی گالوانیک تا حد امکان جلوگیری بشه . البته میدونید که همه جا هم ما امکان چنین کاری نداریم و اون ماده عایق هم بالاخره عمر بسیار محدودی داره . اما خب این راهکار در معدود جاه هایی هم میتونه کارآمد باشه .

روش جدید : کنترل دایلوشن

اگر بتونیم به هر وسیله ، علی الخصوص پالس زدن ، گرمای ورودی رو کاهش بدیم ، عملا دایلوشن کاهش پیدا کرده .

در اینصورت میتونیم از فیلر های فولادی هم استفاده کنیم . چرا ؟ چطور ؟

حالتی رو فرض کنید که دایلوشن در حدود 10 درصد باشه . در اینصورت حوضچه جوش ما مخصوصا تو پاس اول ، حدودا دارای 0.4 تا 0.5 کربن داخل ساختار داره که به شدت مستعد تشکیل مارتنزیت هست .

اگر ما بتونیم سرعت سرد شدن رو کاهش بدیم ، عملا به یه ساختار مارتنزیتی غیرشکننده و چقرمه یرسیم که اصلا ترد نیست .

اما خب کنترب سرعت سرد شدن ، بدون استفاده از پیشگرم خیلی سخته .

از طرفی اگر پیشگرم کنیم همدایلوشن به مقدار قابل توجهی بالا میره و به جای مارتنزیت کم کربن ، مارتنزیت پر کربن توی ساختار ظاهر میشه که باعث ترد شدن بیش از جد فلز جوش میشه .

نکته مهم : برای کنترب دایلوشن در حد 10 درصد ، تنها راه استفاده از فرایند جوشکاری آرگون با اینورتر های پالس دار میباشد .