اصول نامگذاری الکترود های استیل - مقدمه

استنلس استیل یا همان فولاد ضد زنگ که در عموم جامعه صنعت به نام استیل شناخته میشود ، یکی از پر اهمیت ترین آلیاژ های مورد استفاده در ساخت قطعات و تجهیزات صنعتی است . متریال خام توسط عملیات گوناگون ، پردازش شده و به محصول نهایی تبدیل میشود . یکی از این عملیات ، عملیات جوشکاری است که در ساخت تجهیزات صنعتی همچون تجهیزات نیروگاهی ، پالایشگاهی کاربر دارد .

بدیهی است که برای جوشکاری هر متریال باید سعی شود بهترین پرکننده مناسب تولید و انتخاب شود . خب برای جوشکاری آلیاژ استنلس استیل چه پر کننده ای بهتر از هم خانواده خودش ؟

بگذارید اینطور مسئله را برایتان شرح دهم . پرواضح است که جوشکاری آلیاژ استنلس استیل ، الکترود استنلس استیل لازم دارد و یرای تجهیز یا قطعه ای سالم تر ، باید در انتخاب الکترود مناسب برای آلیاژ خود دقت فراوان داشته باشیم .

اما چند دقیقه ترمز را بکشید . برای داشتن انتخاب های بهتر از بین الکترود ها و فیلر ها ، باید مطالب پیش نیاز را بهخوبی آموخت . هدفی که ما در این مقاله دنبال میکنیم نیز همین است . ابتدا باید اصول نامگذاری الکترود ها را یاد گرفت تا بعد از آن قدمی بعدی را بتوان مستحکم برداشت . پس با ما همراه باشید .

ابتدا قاعده نامگذاری خود ورق استیل را بدانید .

آلیاژ های استیل در استاندارد های مختلف ، نام های متفاوتی میگیرند . اما رایج ترین سیستم نامگذاری در استیل ها ، سیستم نامگذاری AISI میباشد . این سیستم نامگذاری میتوان گفت هیچ قاعده خاصی ندارد . به عنوان مثال AISI نام آلیاژی که 18 درصد کروم ، 8 درصد نیکل داشته باشد و باقیمانده را عنصر آهن تشکیل دهد را “304” میگذارد . حال آنکه چرا اسمش شده 304 و اینکه چرا عدد دیگری نشده هیچ جوابی ندارد . تنها میتوان گفت که AISI نامگذاری استیل های آستنیتی را با حرف 3 و استیل های فریتی و مارتنزیتی را با حرف 4 شروع میکند . با این حساب باید فهمیده باشید که استیل 304 یک استیل آستنیتی است . آستنیت را وقتی درک خواهید کرد که تحصیلات دانشگاهی را با علاقه و پیگیری فراگرفته باشید . همین آلیاژ 304 را اگر مقدار 2.5 درصد آهن آن را با مولیبدن جایگزین کنیم ، نامش در سیستم AISI ، یه “316” تغییر خواهد کرد . اما اینکه چرا اسمش شده 316 هیچ دلیل خاصی ندارد . تنها میتوان گفت که هدف غایی این است که هر آلیاژ اسم جداگانه مربوط به خود را داشته باشد .

اما اصل مطلب . اصول نامگذاری الکترود استیل

حال که قاعده کلی نامگذاری استیل را دانستیم ، میتوانیم به نامگذاری الکترود های استیل بپردازیم . اگر مقاله طریقه نامگذاری الکترود های فولادی را مطالعه کرده باشید ، آنجا گفته شد که دو رقم اول کد هر الکترود بیانگر میزان استحکام کششی آن الکترود بر اساس ksi میباشد . رقم سوم نشان دهنده پوزیشن و رقم چهارم نشان دهنده نوع پوشش و قطبیت جریان های مجاز میباشد .

در حقیقت مرجع اصلی نامگذاری الکترود ها در حال حاضر ، استاندارد AWS میباشد . همین استاندارد AWS اما روال کاملا متفاوتی را درقبال نامگذاری الکترود های استیل در پیش گرفته . دو رقم اول نامگذاری الکترود های استیل نه تنها نشان دهنده استحکام نیستند بلکه هیچ مفهومی ندارند . در حقیقت نامگذاریشان با توجه به آلیاژ های استیل صورت گرفته .

به بیان دیگر ، AWS به الکترودی که برای جوشکاری استیل 316 مناسب است ، E316 میگوید . برای استیل 347 ، الکترود E347 را در نظر میگیرد . داستان به نظر ساده میرسد اما به همین راحتی هم نیست . برای آلیاژ پایه 304 الکترود 308 پیشنهاد شده است و این در حالی است که اصلا هیچ الکترودی با نام E304 در استاندارد AWS موجود نیست که این خود از عجایب روزگار است .

برای اطلاعات بیشتر میتوانید فایل استاندارد AWS A5.4 را مطالعه فرمایید . در صفحه 3 و 4 این فایل فرمول کامل هر الکترود آورده شده است .

روال کامل نامگذاری الکترود های استیل را در زیر میبینید .

(VAC PAC) AWS A5.4/ ASME SFA5.4 EXXXY-XX

(VAC PAC) ASME SFA5.4 EXXXY-XX

بیایید با هم قدم به قدم جلو برویم . AWS A5.4/ ASME SFA5.4 بیانگر استاندارد مربوطه است . به این معنی که اگر میخواهید معنی اصلی این کد را متوجه شوید به فایل AWS A5.4 مراجعه کنید .

حرف E نشان ثابت همه الکترود ها و سیم جوش ها در استاندارد AWS

XXX که در بعد از این کد آمده نشان دهنده عناصر آلیاژی است . این XXX میتواند 308 ، 316 ، 321 و یا حتی 2209 باشد . که کد های چهار رقمی مخصوص الکترود های استیل سوپرداپلکس میباشند .

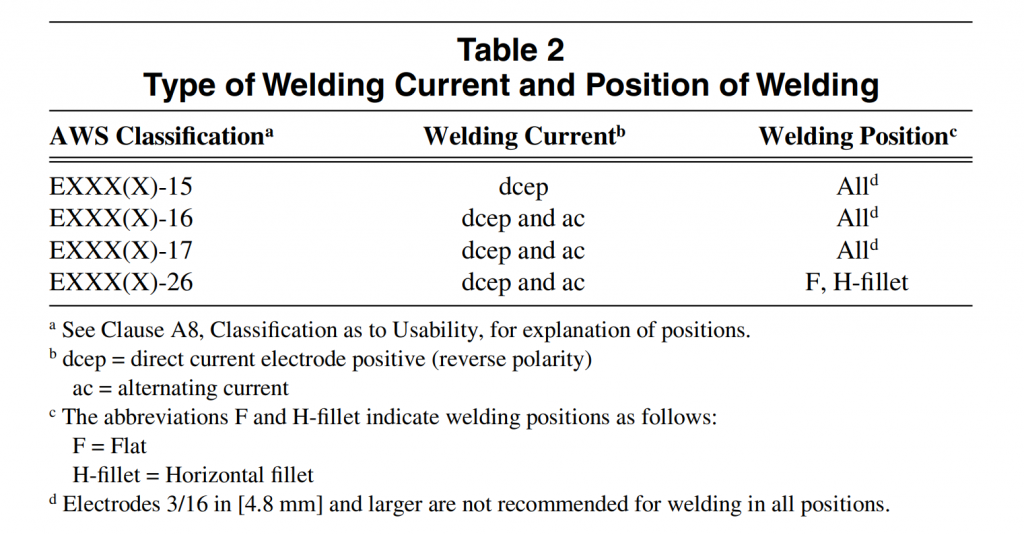

بعد از خط تیره یک کد دو رقمی است که میتواند 15 ، 16 ، 17 و یا 26 باشد .

به جدول زیر دقت کنید.معنای هر کدام از این اعداد در این جدول به خوبی بیان شده است . در حقیقت این اعداد بیانگر قطبیت توصیه شده و پوزیشن های مجاز میباشند .

توضیحات لازمه :

عدد 15 بیان میکند که پوشش الکترود قلیایی است ، در هنگام جوشکاری الکترود باید به قطب مثبت وصل شده باشد . و جوشکاری در همه حالات مجاز میباشد .

عدد 16 بیان میکند که پوشش الکترود روتیلی است ، در هنگام جوشکاری الکترود باید به قطب مثبت وصل شده باشد و یا قطبیت متناوب باشد . و جوشکاری در همه حالات مجاز میباشد .

عدد 17 بیان میکند که پوشش الکترود روتیلی سیلیسیم دار است ، در هنگام جوشکاری الکترود باید به قطب مثبت وصل شده باشد . و جوشکاری در همه حالات مجاز میباشد . سیلیسیم موجود در این پوشش به سیالیت بیشتر مذاب کمک میکند و جوشکاری را تسهیل میکند .

عدد 26 نیز بیان میکند که پوشش الکترود روتیلی است ، قطبیت باید یا متناوب و یا الکترود مثبت باشد . اما جوشکاری در همه حالات مجاز نبوده و فقط در حالت تخت در جوشکاری لب به لب و حالت افقی در جوشکاری فیلت اجازه جوشکاری با الکترود را داریم . مزیت این الکترود نسبت به بقیه الکترود ها ، نرخ رسوب بیشتر این الکترود میباشد . استفاده از این الکترود ها در موقعیت های افقی ، عمودی و بالای سر مجاز نمیباشد .

و اما چالش ...

میدانیم که آلیاژ های استیلی در فاز های آستنیت ، فریت ، مارتنزیت و استنیت-فریت (داپلکس) موجود هستند . قطع به یقین برای جلوگیری از ترک هیدروژنی در استنلس استیل های مارتنزیتی ، باید الکترود های جوشکاری را قبل از عملیات جوشکاری این نوع از استیل ها ، پیشگرم نمود . اما میدانیم که فاز آستنیت فازی بسیار نرم میباشد و اصلا به ترک هیدروژنی حساس نیست . در مورد استیل های آستنیتی و فریتی نظر شما چیست ؟ آیا الکترود های جوشکاری مناسب این خانواده از استیل ها به پخت نیاز دارند ؟